المقدمة

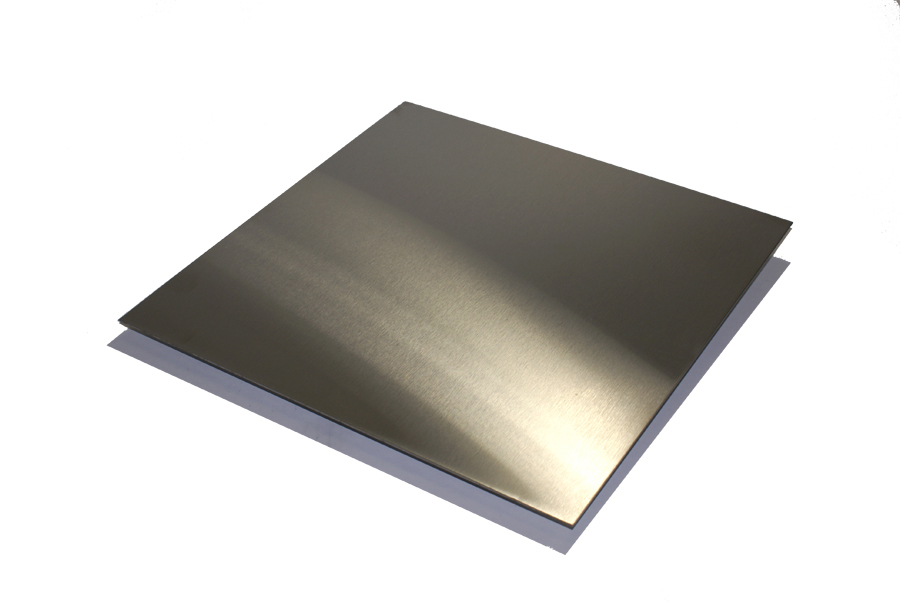

الفولاذ المقاوم للصدأ استيل 304(Stainless Steel) يُعد من المواد الهندسية الهامة في العصر الحديث، بفضل قدرته على مقاومة التآكل، مظهره الجمالي، وقوته النسبية. ومن بين درجات الفولاذ المقاوم الأكثر استخدامًا تأتي درجة 304 (المعروفة أحيانًا باسم 18/8 أو 18-10)، والتي تمثل فئة أوسع انتشارًا في التطبيقات الصناعة والمنزلية على حدّ سواء.

هذا المقال يستعرض:

- تاريخ ونشأة الفولاذ المقاوم ودرجة 304

- التركيب الكيميائي والهيكل البلوري

- الخصائص الفيزيائية والميكانيكية

- طرق التصنيع والمعالجات

- التطبيقات العملية في الصناعات المختلفة

- المزايا والسلبيات

- المقارنات مع درجات فولاذ أخرى

- نصائح التشغيل والصيانة

- الخاتمة والتطلعات المستقبلية

1. تاريخ ونشأة الفولاذ المقاوم ودرجة 304

1.1 لمحة تاريخية عن الفولاذ المقاوم للصدأ

- بداية الفكرة التي أدّت إلى الفولاذ المقاوم ترجع إلى أوائل القرن العشرين، حين بدأ الصناع باختبار سبائك الحديد والكربون مع عناصر أخرى مثل الكروم لمنع الصدأ والتآكل.

- الفيلسوف الكيميائي الإنجليزي هاري بريارلي (Harry Brearley) يُنسب إليه أحيانًا الفضل في اكتشاف الفولاذ المقاوم في حوالي عام 1913، إذ وجد أنه بإضافة الكروم إلى الحديد يُصبح سطح المعدن مقاومًا للتآكل.

- بعد ذلك، تطورت السبائك وظهرت العديد من الدرجات والمواصفات في مختلف الدول والمؤسسات الصناعية، مثل AISI (American Iron and Steel Institute)، ASTM، DIN، JIS وغيرها.

1.2 ظهور درجة 304

- الدرجة 304 تم تطويرها على يد W.H. Hatfield عام 1924 أثناء عمله في مختبرات Firth Brown بإنجلترا، وتم تسويقها تحت الاسم التجاري “Staybrite 18/8” (تشير إلى 18% كروم و8% نيكل). SteelPro+2Wikipedia+2

- سُميت في المواصفات الدولية أحيانًا بـ X5CrNi18-9 في نظام EN، وأيضًا تُعرف برموز مثل UNS S30400 في النظام الموحد للأعداد المعدنية (UNS). steel-foundry.com+3Wikipedia+3SteelPro+3

- الدرجة 304 أصبحت معيارًا عامًا يُستخدم في العديد من التطبيقات بسبب توازنها بين المقاومة للتآكل وسهولة التصنيع والتكلفة المقبولة.

2. التركيب الكيميائي والهيكل البلوري

2.1 التركيب الكيميائي النموذجي

الدرجة 304 من الفولاذ المقاوم تحتوي تقريبًا على المكونات التالية:

| العنصر | النسبة التقريبية |

|---|---|

| كروم (Cr) | حوالي 18٪ – 20٪ Wikipedia+3SteelPro+3Lenntech+3 |

| نيكل (Ni) | حوالي 8٪ – 10.5٪ Lenntech+3IQS Directory+3SteelPro+3 |

| كربون (C) | حتى حوالي 0.08٪ Lenntech+4Wikipedia+4Lenntech+4 |

| المنغنيز (Mn) | نحو 2٪ تقريبًا Lenntech+2SteelPro+2 |

| السيليكون (Si) | نسبة صغيرة (عامل إزالة الأكسجين) SteelPro+2steel-foundry.com+2 |

| النيتروجين (N) | كمُعدّل لتحسين بعض الخصائص SteelPro+2MD Metals+2 |

| الشوائب (مثل S، P) | بنسب منخفضة جدًا لضمان جودة عالية SteelPro+2MD Metals+2 |

هناك أيضًا إصدار منخفض الكربون يُعرف بـ 304L (L = low carbon) لتقليل مشكلات الترسب الكربيدي أثناء اللحام، وإصدار عالي الكربون 304H للتطبيقات التي تتطلب مقاومة أعلى عند درجات حرارة مرتفعة. MD Metals+4Wikipedia+4Lenntech+4

2.2 البنية البلورية (الهيكل الميكروهيكلي)

- فولاذ 304 ينتمي إلى الفئة الأوستنيتية (Austenitic Stainless Steel)، وهي بنيته المعدنية ذات بلورة مكعبية الوجهات (Face-Centered Cubic, FCC).

- هذا البُعد البلوري يُعطيه خصائص مثل الليونة العالية، القابلية للتشكيل، وعدم المغناطيسية في الحالة غير المشغولة (عند المعالجة الطبيعية). Lenntech+3Wikipedia+3SteelPro+3

- عند تكوينه أو ثنيه، قد تظهر تأثيرات طفيفة على خصائص مغناطيسية في المناطق المشوَّهة، لكن بشكل عام يُعتبر غير ممغنط.

2.3 ظاهرة الحساسية (Sensitization)

عند تسخين الفولاذ إلى نطاق درجات حرارة معينة (حوالي 600–900 °C) لفترات، قد يحدث تكوّن كربيدات الكروم على حدود الحبيبات، مما يقلل التركيز المحلي للكروم ويضعف المقاومة للتآكل في هذه المناطق — ظاهرة تُعرف بالحساسية (sensitization).

من أجل تفادي ذلك، يُستخدم 304L في اللحامات أو يُعالج المعدن بطريقة تمنع التراكم الكربيدي. SteelPro+3Wikipedia+3Lenntech+3

3. الخصائص الفيزيائية والميكانيكية

فيما يلي أهم الخصائص التي تجعل من 304 مادّة مفضَّلة في العديد من الصناعات:

3.1 الخصائص الفيزيائية

- الكثافة: تقريبًا 7.93 غرام/سم³ (حوالي 7930 كغم/م³) Lenntech+3steel-foundry.com+3SteelPro+3

- نقطة الانصهار: تقارب 1398 – 1454 °م تقريبًا Wikipedia+3steel-foundry.com+3SteelPro+3

- الموصّلية الحرارية: منخفضة مقارنة بالحديد العادي، مما يعني أن التوصيل الحراري ليس مرتفعًا جدًا Lenntech+3steel-foundry.com+3MD Metals+3

- عدد التمدد الحراري (Coefficient of Thermal Expansion): تقريبًا 17.2 × 10⁻⁶ /K في النطاق 0–100 °C steel-foundry.com+2SteelPro+2

- الموصلية الكهربائية: مقاومته أعلى من الفولاذ الكربوني العادي

- الصلادة: تقريبًا ضمن نطاق متوسط (اعتمادًا على المعالجة والشد) MD Metals+3steel-foundry.com+3Thomasnet+3

3.2 الخصائص الميكانيكية

- قوتي الخضوع (Yield Strength): حوالي 205 ميغاباسكال تقريبًا في الحالة الملدنة (annealed) SteelPro+3steel-foundry.com+3Lenntech+3

- قوة الشد (Tensile Strength, Ultimate Tensile Strength, UTS): حوالي 515 ميغاباسكال تقريبًا Lenntech+3Thomasnet+3steel-foundry.com+3

- التمدد (Elongation, في الاختبار المعياري): نحو 40٪ أو أكثر، ما يُشير إلى ليونة عالية steel-foundry.com+2Lenntech+2

- نسبة التقلص في المساحة (Reduction in area): عادة بين 40–60٪ steel-foundry.com+2Lenntech+2

- المرونة (Modulus of Elasticity): حوالي 193 – 200 غيغاباسكال Thomasnet+2SteelPro+2

- قوة القص (Shear Modulus): تقريبًا 86 غيغاباسكال تقريبًا Thomasnet

- مقاومة الصدمات: 304 يتمتع بقدرة جيدة على امتصاص الطاقة تحت الصدمات، ما يجعله غير هش في العديد من الحالات Thomasnet+1

4. طرق التصنيع والمعالجات

لكي يُستخدم الفولاذ 304 في التطبيقات العملية، فإنه يمر بعدة عمليات تصنيع ومعالجات لضمان الأداء المطلوب. فيما يلي أهمها:

4.1 التصنيع

4.1.1 الصهر وسبك السبيكة

- تبدأ العملية بصهر الحديد الخام والعناصر المضافة (كروم، نيكل، منغنيز، سيليكون، …) في أفران كهربائية أو أفران القوس الكهربائي.

- تتم إزالة الشوائب (الأكسجين، الكبريت، الفوسفور) بطرق مثل النفخ بالغازات أو التفريغ (vacuum) أو باستخدام عوامل مزيلة.

- تُصبّ السبيكة في قوالب أو تُسحب إلى سبائك أولية (billets, blooms, slabs).

4.1.2 التسخين والتشكيل (Hot Working)

- يُسخن السبيكة إلى درجات حرارة عالية (عادة فوق ~ 1150 °C) لجعلها قابلة للتشكيل.

- يتم مرور السبيكة عبر بكرات أو مصانع الدرفلة (rolling mills) لتشكيل الألواح، الشرائح (strips)، القضبان، الأنابيب، وغيرها.

- بعد التشكيــل الساخن قد تُجرى عمليات تخفيض (reduction) أو تمديد (elongation) للتحكم في الأبعاد.

4.1.3 المعالجة الباردة (Cold Working)

- بعد التشكيل الساخن، قد تُجرى عمليات إضافية في درجة حرارة الغرفة (الطرق، الثني، البثق البارد، الدرفلة البارد) للحصول على الدقة، السطح الناعم، والصلابة الإضافية.

- المعالجة الباردة تُحسِّن من الخواص الميكانيكية في بعض الحالات (تصلب الشغل – work hardening).

4.2 المعالجات الحرارية

- الفولاذ 304 لا يُمكن معاملته بالحرارة (Heat Treatment) كالتي تُستخدم في الفولاذ الكربوني، بمعنى أنه لا يُشدَّد بالتسخين ثم التبريد. بل يُقوَّى غالبًا بالتشكيل البارد (cold work). MD Metals+3Wikipedia+3SteelPro+3

- عملية إزالة الإجهاد (Stress Relief Annealing) قد تُجرى عند درجات حرارة منخفضة لتخفيف التوترات الداخلية الناتجة عن التشكيل، لكن ليس لتغيير البنية البلورية.

- في حالات اللحام أو المعالجة الحرارية في نطاق 600–900 °C، يجب الحذر من ظاهرة الحساسية (sensitization) التي ذُكرناها، لذا تُستخدم إصدارات منخفضة الكربون مثل 304L في مثل تلك الظروف.

4.3 التشطيب السطحي والمعالجة الكيميائية

- بعد التشكيل، غالبًا ما يُجري المصنعون عمليات مثل السطح المرآتي (mirror finish)، السطح الخشن أو المعدَّل (brushed finish)، أو الكشط (polishing).

- التمرير الحمضيّ (Pickling) و التحفيز (Passivation) تُستخدم لتنظيف السطح من الأكاسيد والشوائب وتعزيز الطبقة السطحية الواقية من الكروم.

- في بعض التطبيقات، تُستخدم المعالجة الكهروضوئية (electropolishing) لتحسين نعومة السطح وإزالة الشوائب الدقيقة.

5. التطبيقات العملية

نظرًا لتوازنها الجيد بين مقاومة التآكل، القابلية للتشكيل، والمتانة، فإن فولاذ 304 يُستخدم في مجموعة واسعة من التطبيقات. إليك أبرزها:

5.1 التطبيقات في الصناعات الغذائية والمشروبات

- معدات المعالجة والتخزين (خزانات، أنابيب، صمامات) للمنتجات الغذائية أو المشروبات. MD Metals+3Lenntech+3SteelPro+3

- المطابخ التجارية: الأحواض، الأسطح، الأدوات، الأجهزة (مثل أفران، ثلاجات، أدوات الطهي). Lenntech+2SteelPro+2

- مصانع الألبان، مصانع العصائر، مصانع المعالجة الحيوية والدوائية — حيث النظافة والتعقيم مهمان. SteelPro+3Lenntech+3Lenntech+3

5.2 التطبيقات الكيميائية والدوائية

- خزانات الاحتواء للمحاليل الكيميائية (غير العدوانية جدًا)، أنابيب التوصيل، المبادلات الحرارية. steel-foundry.com+2Lenntech+2

- المعدات المخبرية، أجهزة التحليل، الأجهزة الطبية التي تتطلب سطحًا غير تفاعلي وسهل التعقيم. SteelPro+2Lenntech+2

5.3 التطبيقات المعمارية والبناء

- الواجهات المعدنية، الألواح الزخرفية، الدرابزين، الأعمدة، الزخارف الخارجية والداخلية. steel-foundry.com+2SteelPro+2

- تغطية الأسطح التي تتطلب مظهرًا جماليًا مقاومًا للتآكل وأقل صيانة.

5.4 التطبيقات في السيارات والطيران

- أنظمة العادم في السيارات، حيث يتعرض الفولاذ لدرجات حرارة عالية. MD Metals+2SteelPro+2

- أجزاء هيكلية خفيفة أو مكونات متوسطة التحمل في بعض التطبيقات.

5.5 التطبيقات البحرية والبيئات الرطبة (بحذر)

- في البيئات البحرية (مياه البحر، الأملاح) قد تُفضَّل درجات أكثر مقاومة للتآكل مثل 316، لكن في بعض الحالات يُستخدم 304 في العناصر التي ليست معرضة مباشرة للماء المالح. SteelPro+3steel-foundry.com+3Lenntech+3

- يُستخدم أيضًا في المفاصل الداخلية، أنابيب المياه، ومواسير الصرف في البيئات المائية.

5.6 التطبيقات في الأدوات المنزلية

- أواني الطهي، الأدوات المنزلية، الحاويات، الأسطح، الأجهزة المنزلية مثل الغسالات، المجففات، الثلاجات. Lenntech+3Lenntech+3SteelPro+3

6. المزايا والعيوب

6.1 المزايا

- مقاومة ممتازة للتآكل في العديد من البيئات، بفضل طبقة أكسيد الكروم السطحية التي تتجدد ذاتيًا. MD Metals+2SteelPro+2

- القابلية للتشكيل واللحام بسهولة مقارنة ببعض الفولاذ المقاوم الأخرى. steel-foundry.com+2MD Metals+2

- مظهر جمالي جذاب، سطح لامع أو مصقول، مما يجعله مناسبًا للتشطيبات المعمارية.

- قابل للتنظيف والتعقيم بسهولة، مما يجعله مثاليًا للتطبيقات الغذائية والطبية.

- مقاومة جيدة للحرارة في نطاق متوسّط (حتى حوالي ~870 °C، حسب الاستخدام) Lenntech+4inoxhoagiang.com+4MD Metals+4

- ليونة ومرونة جيدة تُتيح استخدامه في الأشكال المعقّدة دون كسر.

6.2 العيوب والقيود

- حساسية إلى الكلوريدات: في البيئات التي تحتوي على الأملاح (كلوريدات)، يمكن أن يتعرض لمرض التآكل المحدودي أو التصدّع الناتج عن الإجهاد (Stress Corrosion Cracking) خصوصًا في اللحامات أو التشققات الدقيقة. SteelPro+4Wikipedia+4Lenntech+4

- ليس بقوة مقاومة عالية جدًا مثل بعض الفولاذ المقاوم الأخرى: في الحالات التي تتطلب مقاومة تآكل استثنائية أو درجات حرارة عالية جدًا، غالبًا ما تُستخدم درجات مثل 316 أو السبائك الخاصة.

- تكوّن الكربيدات عند تعرضه للحرارة العالية مما يؤدي إلى ضعف في المقاومة للتآكل (ظاهرة الحساسية) إذا لم يكن منخفض الكربون (304L) أو لم تُجرَ المعالجة المناسبة.

- التكلفة أعلى مقارنة بالفولاذ الكربوني العادي بسبب احتوائه على النيكل والكروم.

- توصيل حراري وكهربائي أقل من الفولاذ الكربوني أو النحاس، مما قد يكوّن تحديًا في بعض التطبيقات الحرارية أو الكهربية.

- في بعض الحالات قد يصبح ممغنطًا في المناطق التي تعرضت لتشكيل قوي أو ثني، على الرغم من أن هذا يكون ضئيلًا.

7. المقارنات مع درجات فولاذ أخرى

لفهم مكانة 304، من المفيد مقارنته ببعض الدرجات الشائعة الأخرى، مثل 316، 430، وغيرها.

7.1 المقارنة مع الفولاذ المقاوم 316

- الفئة 316 تحتوي على عنصر المولبدنوم (Mo) الذي يُعزز المقاومة ضد التآكل (خاصة ضد الكلوريدات والبيئات المالحة).

- في البيئات البحرية أو الأملاح العالية، يُفضل استخدام 316 بدلًا من 304.

- من حيث السعر، 316 أغلى بسبب احتوائه المولبدنوم والنيكل غالبًا بمعدلات أعلى.

- من حيث التصنيع، 304 غالبًا أسهل في المعالجة، لكن 316 يقدم أداء أفضل في البيئات القاسية.

7.2 مقارنة مع الفولاذ المقاوم 430 (الفيريتية)

- 430 هو فولاذ مقاوم على طراز فيريتي (Ferritic) وليس أوستنيتي؛ هو أقل تكلفة ويستخدم في التطبيقات التي لا تتطلب مقاومة عالية للتآكل أو لا تتعرض لبيئات قاسية.

- 430 يمتاز بأنه مغناطيسي، بينما 304 عادة لا يكون ممغنطًا.

- لكن في مقاومة التآكل، 304 يتفوّق على 430 في معظم الحالات.

7.3 المقارنة مع النسخة المنخفضة الكربون 304L

- 304L (Low Carbon) مصمم للحالات التي يشترط فيها أن يكون المعدن قابلًا للحام دون تكوين كربيدات (وبالتالي تجنّب ظاهرة الحساسية).

- قوة الشد في 304L أقل قليلاً من 304 بسبب الكربون المنخفض، لكنه أفضل في التطبيقات التي تتطلب اللحام المكثف أو التعرض للحراراة.

7.4 مقارنة مع سبائك متقدمة أو فولاذات فائقة المقاومة للتآكل

- في التطبيقات الكيميائية القاسية أو درجات الحرارة العالية، قد تُستخدم سبائك خاصة مثل فولاذات ثنائية الطور (Duplex)، أو سبيكة Ni-based (مثل Inconel).

- لكن كبديل متوازن من حيث التكلفة والكفاءة، 304 يحتل مركزًا ممتازًا للتطبيقات العامة.

8. نصائح التشغيل والصيانة

لكي يُستفاد من خصائص 304 إلى أقصى حدّ، إليك بعض النصائح المفيدة:

- اختيار النوع المناسب (304 أو 304L أو 304H) بناءً على التطبيق (خصوصًا إذا هناك لحام أو درجات حرارة عالية).

- تجنّب التعرض الطويل لمذيبات الكلور أو الأملاح بكثافة عالية، أو استخدام دروع أو طلاءات للحماية في هذه البيئات.

- استخدام أدوات نظيفة عند القطع أو التلميع — تجنب استخدام أدوات سبق أن استخدمت مع الفولاذ الكربوني، لأنها قد تنقل شوائب تُثير التآكل. > كما يُشير بعض ممارسي العمل الفعليين بأن استخدام أدوات ملوثة قد يخلّ بطبقة الفولاذ المقاوم ويؤدي إلى ظهور صدأ. Reddit

- إجراء المعالجة الكيميائية للسُطح كالتنشيط (passivation) بعد التصنيع أو اللحام، لإزالة الشوائب وتعزيز الطبقة الواقية.

- التنظيف الدوري، خصوصًا في البيئات الملوثة أو القريبة من البحر أو مناطق صناعية، للحفاظ على المظهر ومنع التآكل.

- فحص اللحامات بعناية، لأن نقاط اللحام قد تكون أضعف من حيث مقاومة التآكل، ويجب اختيار تقنيات لحام مناسبة (مثل استخدام غازات الحماية) وتنظيف ما بعد اللحام.

- التصميم السليم بحيث تتجنّب الجيوب (crevices) أو الزوايا الضيقة التي يمكن أن تحبس الرطوبة أو الأملاح.

- مراعاة الانبساط الحراري عند التصميم، خصوصًا إذا كانت المكوّنات تتعرض لتغيّرات درجة الحرارة، لتجنّب تشوّهات أو تشققات.

9. الخاتمة والتطلعات المستقبلية

الفولاذ المقاوم للصدأ 304 يُعتبر خيارًا موثوقًا، متعدد الاستخدامات، يجمع بين مقاومة جيدة للتآكل، سهولة التصنيع، ومظهر مقبول. إنه المادة “المعيارية” في كثير من التطبيقات الصناعية والمنزلية.

ومع التقدم في عمليات التصنيع والسباكة، وتطوّر المواد المركبة والسبائك المتخصصة، قد تتراجع بعض استخدامات 304 في البيئات القاسية أو المتطرفة، لكنها ستبقى لوقت طويل خيارًا اقتصاديًا وعمليًا للعديد من الاستخدامات.

إذا تُحب، أستطيع أرسل لك النسخة بصيغة Word أو PDF بتنسيق جاهز للطباعة، أو أضيف أقسامًا تقنية متقدّمة (مثل سلوك عند درجات الحرارة العالية، تحليل كيميائي مفصل، تجارب مختبرية، حالات دراسية). هل تحب أفعل ذلك؟